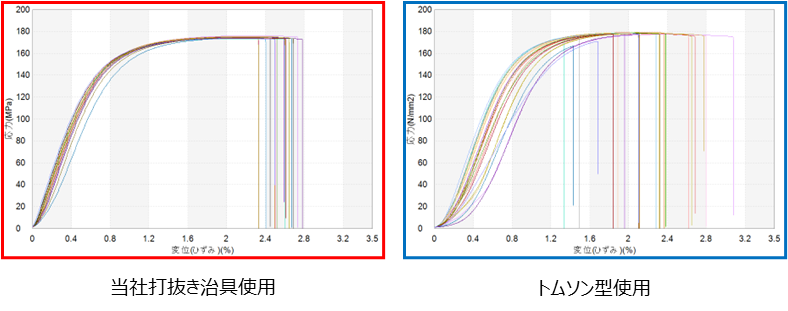

アルミニウム箔(板厚11μm)の打抜き加工性試験結果

アルミニウム(Al)箔の打抜きテストを実施した。

アルミ箔は、軽い、融解温度が低い、熱伝導性が良いなど、様々な特色があり、家庭用品から医療、宇宙技術分野まで、幅広い用途がある。

中でも、電池分野では、コバルト・ニッケル・マンガンなどのリチウム遷移金属酸化物を表面に塗布した形で、リチウムイオン二次電池やリチウムイオンキャパシタに、正極集電体として広く使用される。

今回は電極基材としての使用を想定し、板厚11μmの試験片を精密打抜き治具(クリアランス2μm)により打抜き加工する試験を行った。

試験仕様

試験対象素材

材 質 :アルミニウム(Al、純アルミ)

板 厚 :11μm

材料商品名:東洋アルミエコープロダクツ製 N154

主要用途 :リチウムイオン二次電池正極材、等

使用試験設備

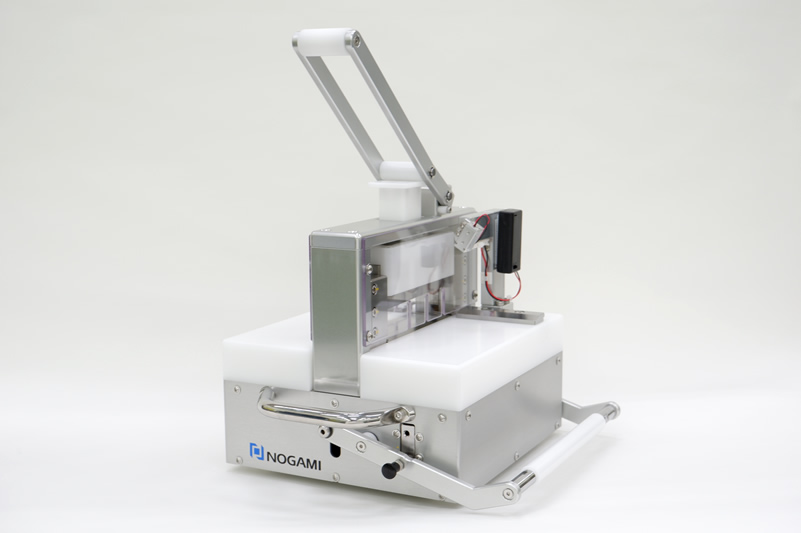

打抜き用治具:目視抜き用小型打抜き金型( 野上技研製 電極抜きハンドパンチ )

打抜き穴径 φ10.0mm

パンチ-ダイ間クリアランス 2μm

検査顕微鏡 マイクロスコープ(キーエンス製 VHX-1000 )

拡大倍率 ~2500倍

試験結果

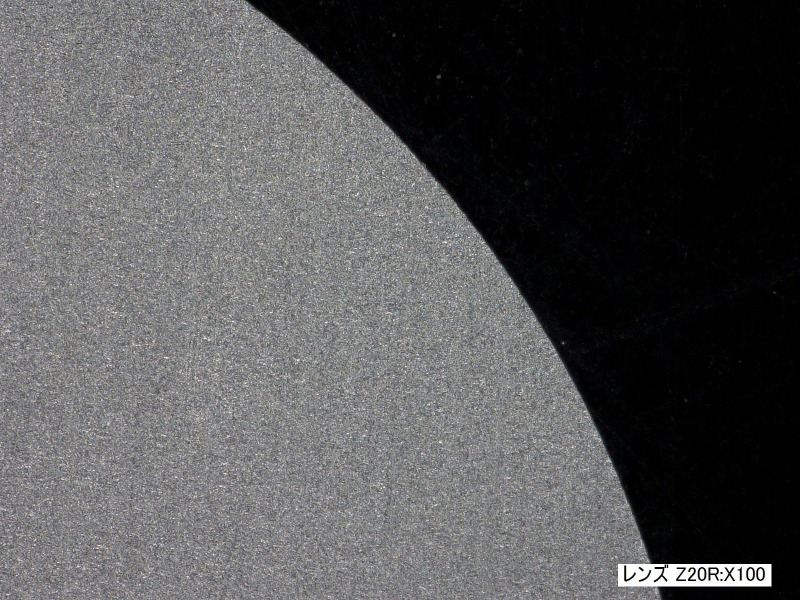

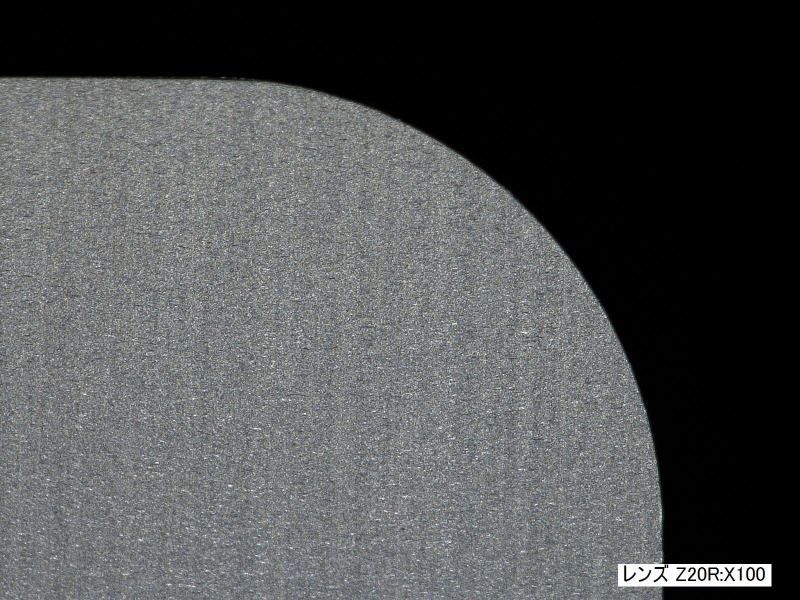

加工後上面

上面からの観察では、バリやダレ、目立った変形は認められず、良好な加工結果が得られている。

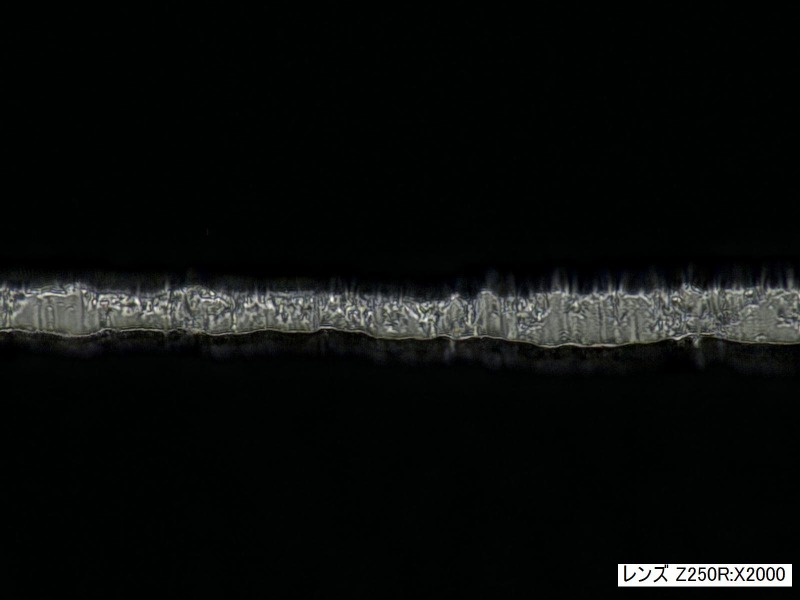

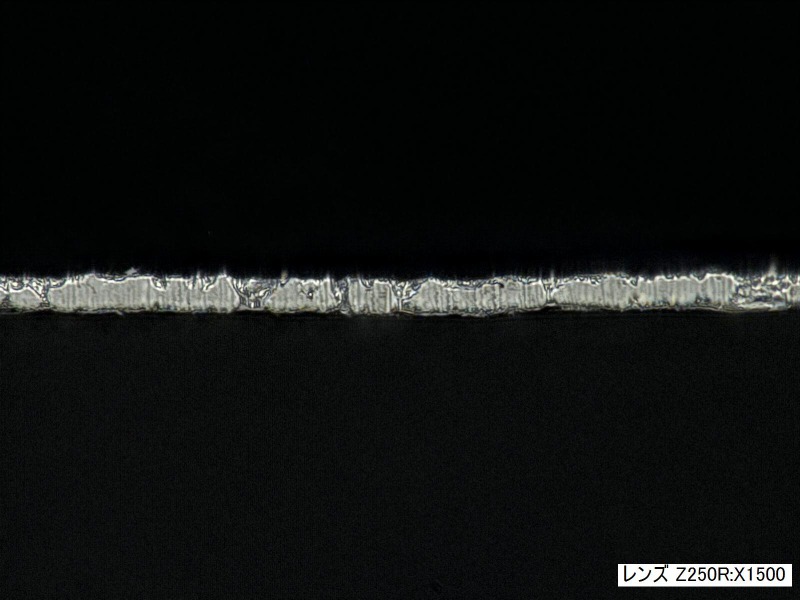

加工後断面

300倍では、目立つバリや変形は認められない。

2000倍まで拡大したところ、変形がみられる。刃先形状の工夫や材料の押さえ機構の採用により、 変形を抑える工法が有効と考えられる。

よって、以下の条件による追加試験を実施する。

追加試験

さらに良好な断面品質を得るため、 押さえ機構付金型を使用して、追加試験を行った。

試験仕様

試験対象素材

材 質 :アルミニウム(Al、純アルミ)

板 厚 :11μm

材料商品名:東洋アルミエコープロダクツ製 N154

主要用途 :リチウムイオン二次電池正極材、等

使用試験設備

打抜き用治具:押さえ機構付き打抜き金型

打抜き穴径 50×50mm

パンチ-ダイ間クリアランス:2μm

検査顕微鏡 マイクロスコープ(キーエンス製 VHX-1000 )

拡大倍率 ~2500倍)

|試験結果

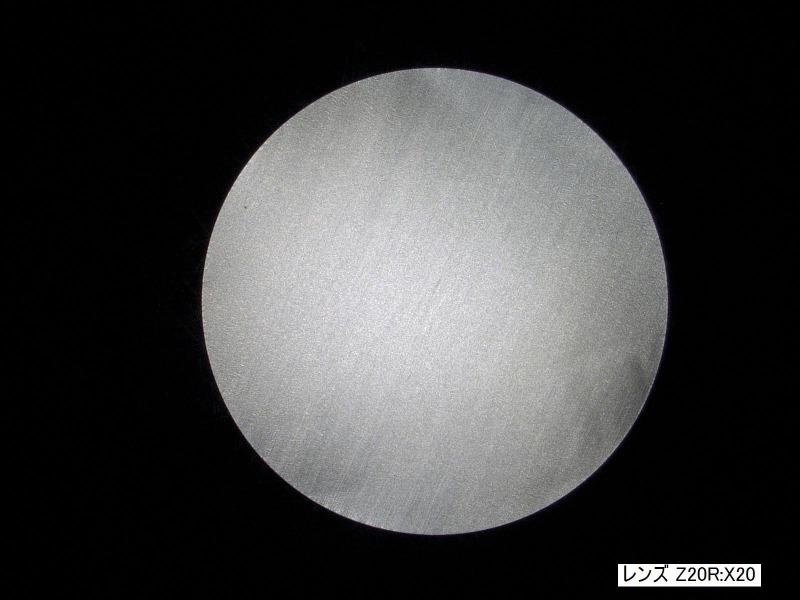

打抜き加工部画像

上面からの観察では、バリ・変形は見られない。

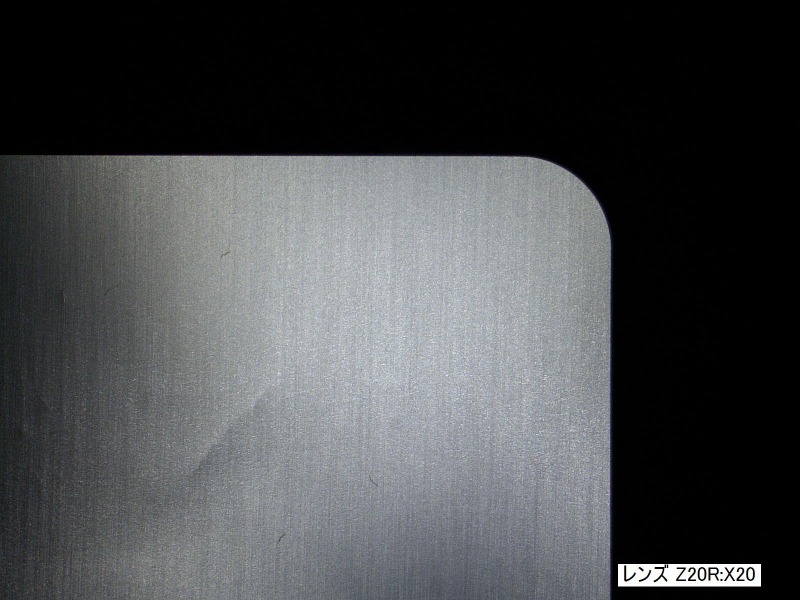

打抜き加工後の素材断面

打抜き品質に改善が見られる。