リチウムイオン電池 電極材(負極150μm・両面塗工)の打抜き加工性試験結果

リチウムイオン電池は、充電と放電を繰り返す二次電池の一種で、正極と負極の間をリチウムイオンが移動することで、電気が発生する。携帯電話やノートパソコンなどの電子機器や、電気自動車の動力としてもすでに導入されているが、更なる高容量化・性能向上に向けて、現在も世界各国で開発競争が続いている。

リチウムイオン電池の正極と負極は、それぞれが直に接触すると短絡(ショート)を起こす。電極の加工部分にバリ・ダレが発生すると、バリなどが絶縁体を越えて接触する可能性があり、電極の加工性の問題は極めて重要である

今回は総板厚 150μm(銅基材 8μm、活物質両面塗工)の試験片を、精密打抜き治具(クリアランス 2μm)により打抜き加工する試験を行った。

試験仕様

試験対象素材

材 質 :負極基材 + 銅箔(Cu)

板 厚 :150μm(銅箔 8μm)

使用試験設備

打抜き用治具:目視抜き用小型打抜き金型( 野上技研製 電極抜きハンドパンチ )

打抜き穴径 φ10.00mm

パンチ-ダイ間クリアランス 2μm

検査顕微鏡:マイクロスコープ( キーエンス製 VHX-6000 )

拡大倍率 ~2500倍

試験結果

加工後上面

上面からはバリ、変形は見られない。

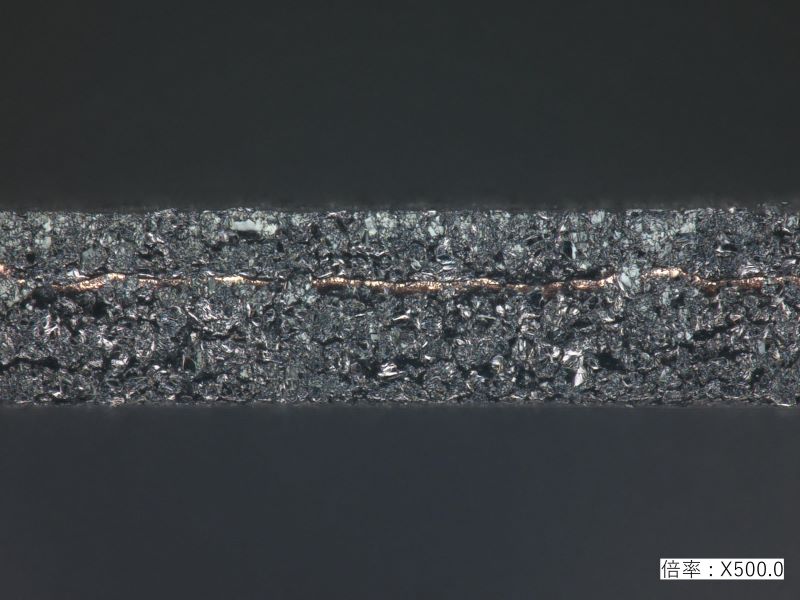

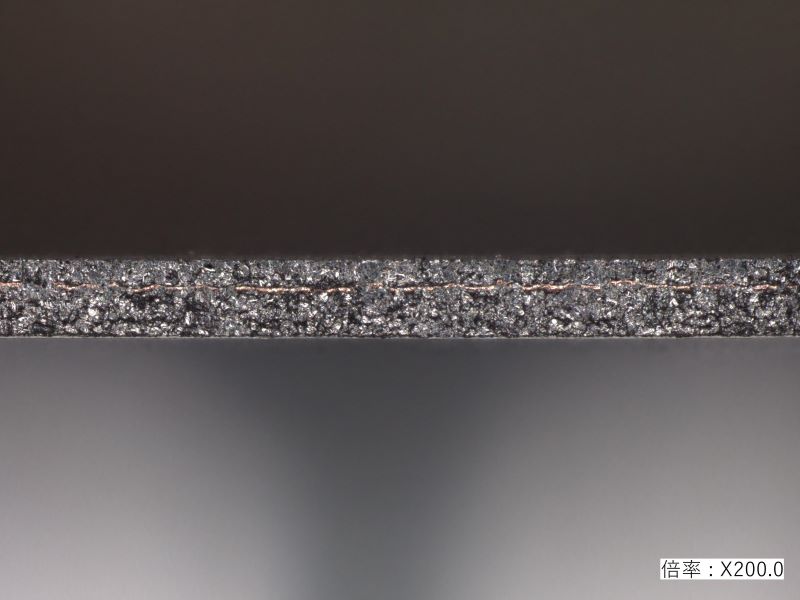

加工後断面

銅箔にもバリ・ダレはなく、活物質部分にも特に乱れはない。